トライオンのものづくりの現場であるフィリピン。

日本で企画した製品は、フィリピンにあるトライフィル工場で製造されています。

野球をするための道具としてのグローブのように、物を持ち運ぶための道具としてバッグを使ってもらえたら。そんな思いからスタートしたグラブレザーを使ったバッグ作り。私たちのアイテムが一体どんな風に作られているのか、ECスタッフがものづくりの生産現場を訪ねました。

工場の様子をはじめ、ものづくりに携わる人々についてもお届けします。

私たちのものづくり現場「トライフィル」

関西空港から飛行機で約4時間。フィリピンのマニラ空港に到着しました。さすが常夏の国。訪れたのは春先でしたが、空港から出た瞬間に熱気が押し寄せます。日本と同じ島国であるフィリピンは、約7,100の島々からなり、セブ島など日本でも有名なリゾート地もあります。

もともと日本国内にも製造拠点があったトライオン。新たな発展を求めて、今から約35年前フィリピンに「トライフィル」を設立しました。

設立当初、日本で生産するものと同じハイクオリティな製造をするために、日本の工場から技術者を派遣。初出荷の際には「みんなで作った野球グローブをみんなで送り出そう」と、倉庫からコンテナまで一列になり、段ボール箱を一箱ずつバケツリレー方式で運び込み、笑顔で送り出したそうです。

そうしておよそ100人の従業員でスタートしたトライフィルは、途中からバッグの製造も移行し、今ではグラブとバッグ部門合わせて900人ほどの規模に。さらに2007年にはベトナムにトライベトを設立し、それぞれの地域の文化や風習を尊重しながら、現地の人たちと共にものづくりを続けています。

いよいよトライフィルへ訪問!

マニラ空港から車で約1時間ほど、マニラ首都圏南端にある工業団地。マニラ都心部とはまた違った、ローカルな雰囲気が味わえる地域に工場はありました。

まずは挨拶へと、本棟のグラブ製造現場へ。

入った瞬間の第一印象は、ミシンや裁断機などが奏でる喧騒と、グラブレザーのどこか懐かしいノスタルジックな香り。そして、現地従業員のフレンドリーさでした。皆さん目が合うと、明るくにこやかに挨拶してくれます。

バッグのものづくり現場へ

挨拶のあと、バッグのものづくり現場へ向かいました。本棟が手狭になったため、バッグ部門は同じ工業団地内の建物を仮設で借りての操業です。

ここではTRIONのほかに、姉妹ブランドであるTOMOEやikot、OEMのアイテムを生産しています。現場は生産ラインと企画やサンプル製作を行う試作室とに分かれています。

現場では毎朝、プロダクトマネージャーの五十嵐さんとアシスタントマネージャーの大矢さん、現地マネージャー陣で、各工程に遅れや問題がないか、チェックして回るところからスタートします。

「モノづくりや生産は1人ではできません。関わっている全員のチームワークが大事です。そのために、それぞれの作業の意図を理解できるよう指導することに時間と労力をかけるようにしています。

また、一つひとつ均一な商品を作るという点をみんなで共有しています。なぜなら、私たちが作っている商品は、工場にとっては100個でも、お客様にとっては「一期一会」だと思うからです。」

朝の見回りのあと、ものづくりの工程を見学。この日はちょうど、人気のグローブボディバッグを製造中でした。

グローブボディバッグの工程

トライオンの中でも、野球グローブをモチーフにしたオリジナリティ溢れるTHE GLOVEシリーズ。そのものづくりの工程を、簡単にですがご紹介します!

1.革の裁断

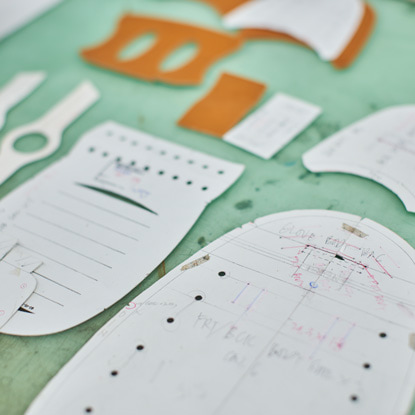

グローブバッグは、野球グラブと同じく何十もの細かいパーツから作られます。まずは、パーツとなる革の裁断から。革の傷やシワなどを見極めながら無駄なく裁断する見極めが必要な工程です。

2.パーツ製造

写真は、グローブバッグの顔ともいえる、ウェブ(編み)の取り付け工程。バスケット状に革を丁寧に編みこんだあと、紐通しを行なっています。バッグでは異色ともいえる工程は、グローブ作りをベースにしたアイテムならでは。

3.縫製

各パーツを縫製し組み立てます。写真は本体部分の縫製。完成した時に縫い目が表に出てそこからほつれたりするのを防ぐため、裏側から丁寧に縫い合わせていきます。これもグラブ作りから取り入れた工程です。

4.ひっくり返し

本体を縫い合わせたあと、手早く美しくひっくり返していきます。革にシワが出ないよう、熟練した技術が必要な工程です。

5.最終検品後、完成

最終検品後、全ての工程を終え完成です。日本へ輸送後もX線などで最終チェックを行い、お客様の手元に届きます。

バッグづくりに携わるスタッフたち

生産ピーク時には約130人体制となるバッグチーム。私たちのものづくりに携わるプロたちを紹介します。

五十嵐さん

バッグ作りの要となる「企画開発」と「生産管理」を担うプロダクトマネージャーとして活躍しています。

「工場で作られているものを見れば、日本の丁寧なものづくりが受け継がれていることが分かります。日本ではもうあまりやっていない手縫いの工程が多いのも特徴ですね。効率や生産性を追求するだけではない、手間を惜しまないからこそ出る美しさや風合いがあると思います。

グラブメーカーでもあるトライオンだからこそ、バッグ業界の常識にとらわれない発想ができる。この個性を生かし、トライオンらしさを磨いていきたいです。」

>五十嵐さんを紹介した過去のブログはこちら

大矢さん

フィリピン在住15年の大矢さん。もうひとりの日本人スタッフとして、五十嵐さんのサポートをはじめ、材料調達などにも携わります。フィリピンの公用語であるタガログ語・英語が堪能で、現地スタッフとの円滑なコミュニケーションと明るい人柄で現場を支えます。今回の工場見学でも、空港でのアテンドから私たちの食事の手配まで、一手に引き受けてくれました。

大矢さんについては、また改めてブログで紹介できたらなと思います!

ジョイさん(Ms.Jhoie)

マネージャーとして、レディースアイテムの生産管理や予算管理、バッグ部全体の人事・総務管理など多岐に渡る仕事をこなします。現場を見つめる眼差しは真剣そのもの。

「入社当時のバッグ部は今よりもっと小規模で、どんなビジネスの仕組みで何を目指すのか模索段階でした。そこで自分たちがパイオニアとして様々な業務に挑戦し、仕事を楽しみ、新しい機会をたくさんもらえました。

また、トライフィルの社風として、フィリピン人従業員に対する敬意ある姿勢、一方的に指示するだけでなく私たちの意見を尊重する姿勢にすごく好感を持ちました。最近は、次世代スタッフの教育に注力し、情熱をもって仕事に取り組む姿勢や、仕事を楽しむことの大切さを伝えています。

お客様には、毎日使いたいと思えるようなニーズにマッチした品質の高いバッグを作り、新しい商品を生み出すことにコミットしています、ということをお伝えしたいです。」

女性が活躍することが多いトライオンですが、トライフィルはさらにその先を行き、社長であるジョシーさん(Ms.Josie)を筆頭に、マネージャーの約9割が女性で占めているのも特徴です。

フィリップさん(Mr.Philip)

テクニカルエキスパートとして、型紙作成から裁断、サンプル作成、パーツリスト作成まですべての工程を網羅した勤続18年のベテランスタッフ。生産現場での改善活動も大事な仕事です。

「最初は縫製の仕事で入社し、その後社内応募でパターンメーカーになり、今はテクニカルエキスパートとして毎日新しいことを学んでいます。型紙を作る機会やいろんな人たちとコミュニケーションをしながら仕事をする機会をもらって、自分の仕事の責任が広がりました。それが嬉しいし、面白いです。新しく導入したコンピューターミシンをさらに活用したり、治具作りなど現場の改善活動にも繋げていきたいです。」

ジルさん(Ms.Jill)

フィリピンの手工芸であるかごに精通した、ikotやOEMをメインとしたバスケットのデザイナー。材料開発、仕入先開拓、商品提案にも携わっています。

「若い頃からバッグが好きで、自分で作ったりもしていました。長く働けられているのは、待遇や福利厚生も良く、海外出張に行かせてもらったり、一緒に働く人たちに恵まれたというのもあるけれど、一番は仕事を楽しめていること。自分のデザインした商品がちゃんと受注に繋がって、一緒に働いている作り手みんなの幸せにもなるようにしたいと思っています。

TRIONやikotのバッグを買ってくださるお客様は、ハイブランドのようなステータスで選んでいるのではなく、自然の素材を使っていたり手仕事で作られた商品のユニークさに価値を見出してくださっていると思います。なのでそのバッグのユニークさをぜひ楽しんでください。」

丁寧なものづくりから生まれるクラフトマンシップと、「一期一会のものをお客様に届けたい」という思いやり品質。「メイド・バイ・トライフィル」と呼べるものづくりがそこにありました。

後編では、革の保管倉庫や、野球グローブのものづくり現場などお伝えします。

>後編はこちら