TRIONのバッグはいろいろな工程を経てひとつずつ丁寧に手づくりされています。

お客様の手元に届くまで、どのような道を辿るのか。

今回は、1998年にその当時まだ珍しい「薄マチバッグ」を考案し、デビューからTRIONの顔として根強い人気があるDOCUMENTシリーズを例に、手仕事が光るフィリピン工場(以下トライフィル)での「バッグができるまで」をご紹介します。

目次

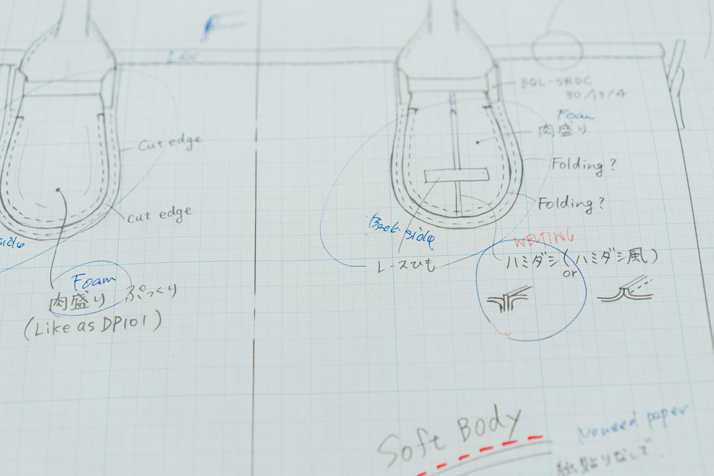

1.企画開発

日本の企画担当者とトライフィルの開発チームが絵型や図面をもとに話し合い、サンプルバッグを作ります。できあがったサンプルをもとに、さらに検討を重ね、さまざまな試行錯誤の末にデザインや仕様が決まっていきます。

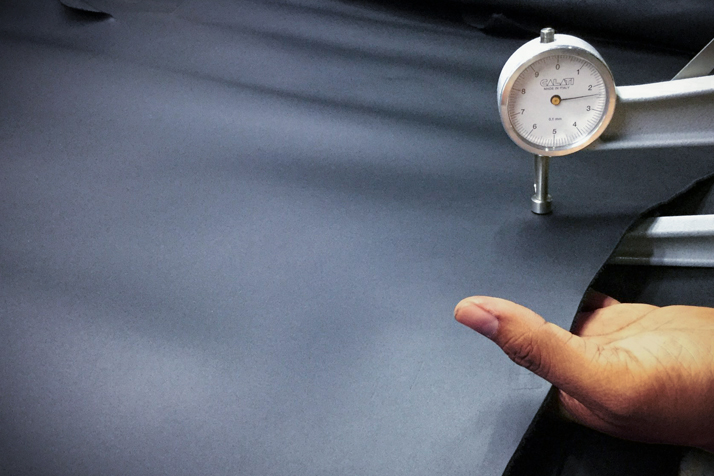

2.革検品

入荷した牛革を検品員が1枚1枚、丁寧に検品します。傷やシワなどの度合いを確認し、品質によってA~Dグレードに仕分けしていきます。DOCUMENTシリーズでは、品質の高い革のみを使っています。

また、自社で堅牢度や耐光検査なども行い、品質管理を徹底しています。

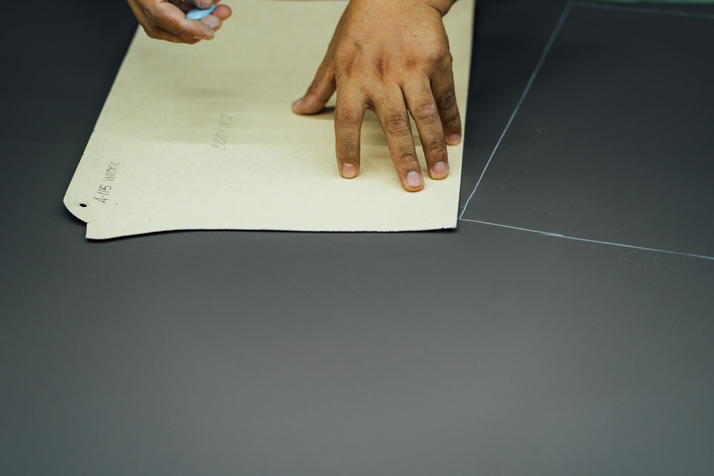

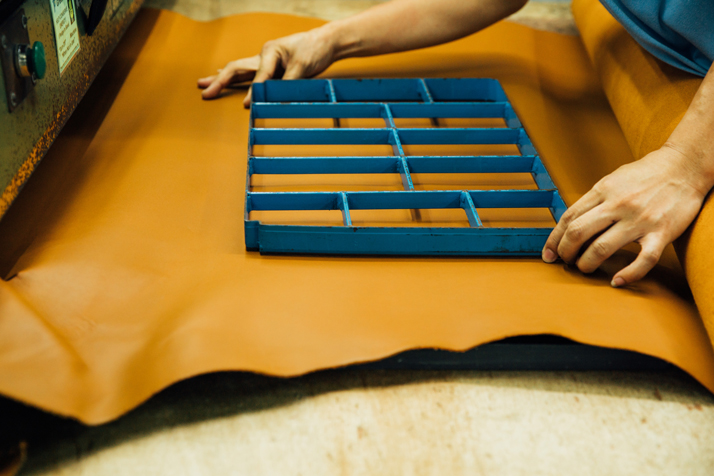

3-1.裁断 ― トレーシング

革を裁断する前に、革のどの部分でどのパーツを何枚裁断するか、トレーシング作業を行います。熟練裁断員が手と目で革の繊維の流れや伸びる方向を確認し、パーツの構造に適した裁断位置を決めます。

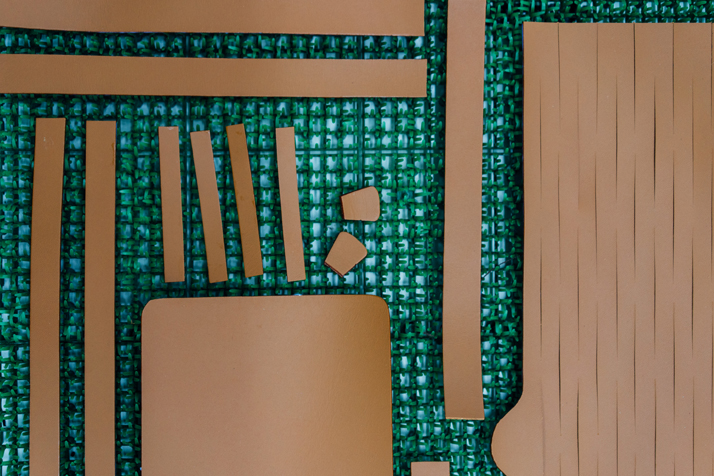

3-2.裁断 ― 鏨(たがね)と手裁ち

革からパーツを切り出す際は、鏨(たがね)と裁断機を使う方法と、手で裁断する二通りがあります。鏨の作製は専門業者に依頼するのが一般的ですが、トライフィルでは品質管理を徹底するため、自社で作製しています。

3-3.裁断 ― 革漉き

型紙に沿って切り出した革を削り、厚みを調節するのが「漉き」です。全体を均一に平らに漉く「べた漉き」と、パーツの一部を様々な角度、幅で漉く「部分漉き」があります。特に部分漉きは、機械の「おさえ」と呼ばれる道具を自分たちで工夫して形状を変えることで、無限にバリエーションを作り出すことができます。

シャープな印象にしたいか、ふっくらとした見た目にしたいか。漉きの違いで鞄の「表情」が作られる、レザーバッグ造りの醍醐味がこの工程にあります。

4-1.組立 ― マニュアル作業と縫製

定番のSA112で34個のパーツがあります。下準備の終わったこれらのパーツを、張り合わせて組み上げていきます。縫製前のこのマニュアル作業の質が、縫製後の形を美しく保つための一つのポイントです。その後、構造に合わせてミシンを使い分け、熟練工員が縫製していきます。

4-2.組立 ― ひっくり返し

DOCUMENTシリーズ最大の特徴である、薄マチで縫い目が外側に出ない構造。裏側を表にした状態で縫製した後、鞄全体を中から外にひっくり返すことで作ります。

裏返す際に革にシワが出やすく、鞄業界の常識ではあまり考えられない作りですが、野球グラブの生産にはこのひっくり返しの工程があります。グラブの指1本1本をきれいに裏返す、独自の技術を持つトライフィルだからこそ生まれた「異端の」つくりです。

5.仕上げ・製品検品

組立が終わった製品は、糸の始末など仕上げを経て、二度の仕様・品質検品、金属探知機によるチェックを通ります。そこで良品と判断されたものだけが梱包され、日本に向けて出荷されます。

安全&大切に皆さんの元へお届けします。

前回の記事はこちら

次回の記事はこちら